Gauthier Laviron, cofondateur de GRYP 3D

Publié le 13/06/2023

Face à la difficile recherche de pièces détachées pour youngtimers, deux Bordelais passionnés d’automobile ont lancé en 2017 leur start-up spécialisée en impression 3D, GRYP. L’entreprise compte désormais cinq employés et s’est depuis élargie aux véhicules de toutes époques pour répondre à une demande croissante. Gauthier Laviron, cofondateur, nous présente son projet.

- D’où vous est venue l’envie de créer GRYP ?

- Comment est née cette passion pour les vieilles voitures et les youngtimers ?

- Quel service proposez-vous chez GRYP ?

- Combien de pièces avez-vous dans votre catalogue ?

- Avez-vous pu élargir votre activité au-delà des youngtimers ?

- Les pièces détachées de ces voitures récentes ne sont déjà plus disponibles à la vente ?

- Imprimez-vous des pièces dans des matériaux autres que le plastique ?

- Êtes-vous confrontés à certaines limites technologiques ?

- Quelle est la prochaine étape pour GRYP ?

- Quelles sont vos ambitions dans les années à venir ?

D’où vous est venue l’envie de créer GRYP ?

J'ai commencé à restaurer des voitures dès l'âge de 15 ans et je me suis trouvé confronté à la difficulté de trouver certaines pièces détachées. C’est pourquoi avec mon associé, passionné de sport automobile, nous avons fondé GRYP en 2017, avec l'idée de produire des pièces détachées pour les voitures de collection, et les youngtimers en particulier.

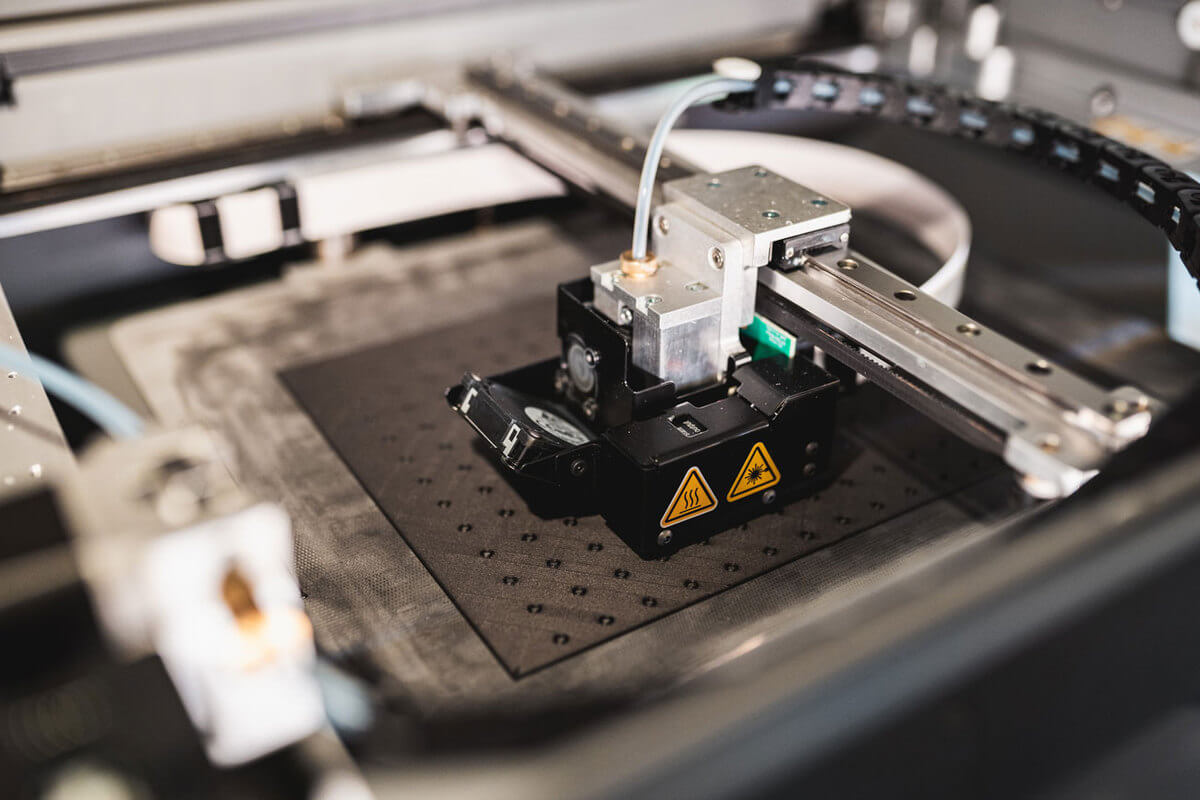

Nous avons compris que nous avions la capacité de les refabriquer grâce à l’impression 3D, que j’avais découverte lors de mon expérience professionnelle dans l’industrie automobile, chez Valeo et Renault. Grâce à mon savoir-faire de dessinateur industriel, je dessinais les pièces puis on les imprimait. Avant de lancer les fabrications d'outillages, on réalisait des prototypes en impression 3D. Au début, on fabriquait des pièces avec une imprimante dans mon appartement. Puis petit à petit, nous avons acheté une autre machine, puis une autre machine... Aujourd’hui, nous avons 13 imprimantes !

Comment est née cette passion pour les vieilles voitures, et notamment les youngtimers ?

Mon grand-père m'emmenait avec lui dans les casses automobiles, pendant les vacances. Pendant qu’il récupérait de la ferraille, je décrochais des logos sur les voitures, que je collectionnais... Mon autre grand-père était coureur automobile pour Marcadier, dans la région Rhône-Alpes. À chaque fois que je le voyais, il me montrait des photos de ses courses des années 1960.

Tous deux m’ont transmis leur passion de la voiture. Aussi, dès l’âge de 15 ans, lorsque j'ai commencé à travailler, j’ai économisé afin de m'acheter une épave pour la réparer. Et vu mon budget, c'était forcément une youngtimer, une Golf 1 cabriolet.

Quel service proposez-vous chez GRYP ?

Notre business model est basé sur la capitalisation des fichiers. C'est-à-dire que nous ne vendons pas le fichier 3D. Quand un client vient nous voir avec une pièce déformée ou abîmée, nous la redessinons ou la scannons en 3D, suivant la complexité. Et ça, c'est gratuit !

C'est la grosse particularité que l’on a par rapport à un imprimeur 3D. Une fois que l’on a redessiné la pièce, on va la fabriquer, l’envoyer au client pour validation et il ne payera que sa pièce. Il va donc payer exactement le même prix que les autres clients qui l'achèteront après lui.

Ensuite de notre côté, on commercialise la pièce sur notre site internet ou sur des plateformes de distribution, au prix payé par le client initial. Ce prix est défini en fonction du temps de fabrication, du grammage de matière première et du temps de post-traitement. Ce qui est très important dans notre savoir-faire, c'est la finition des pièces. On ne vend pas une pièce sortie de machine brute. C'est très rare que la finition soit acceptable.

Aujourd’hui, combien de pièces avez-vous dans votre catalogue ?

Plus on aura de références, plus notre activité sera rentable. Aujourd'hui, nous avons 1 500 pièces au catalogue et cela demande beaucoup d'investissement de départ. Quels que soient le client et le modèle de voiture concerné, nous réalisons sa pièce de la même manière, avec le fichier 3D gratuit.

Sur les 1 500 références de notre catalogue, seules 500 références font l’objet d’une demande récurrente. Je perds donc beaucoup de temps à dessiner des pièces qui ne seront pas rentables, mais c’est le jeu.

C’est pourquoi nous avons aussi une deuxième activité, Gryp Innov : nous produisons des démonstrateurs de vol, des pièces aéronautiques et navales (des pièces détachées de yachts par exemple) pour l'industrie.

Avec le développement de votre entreprise et de vos technologies, avez-vous pu élargir votre activité au-delà des youngtimers ?

On fabrique de plus en plus de pièces pour les véhicules récents, mais on fait aussi pour les oldtimers. Même s’il y a peu de plastique visible sur les modèles de cette époque, il y en a tout de même, notamment dans les compteurs.

Entre l'après-guerre et les youngtimers, il y a une trentaine d'années de fabrication automobile où le polymère a commencé à apparaître et les pièces sont difficiles à trouver, parce que ça n'était pas encore de la fabrication en grande série. On est sur des véhicules très rares, type Delahaye, Delage ou Aston Martin.

Et il y a de plus en plus de voitures récentes : de Peugeot 2008, 508...

Les pièces détachées de ces voitures récentes ne sont déjà plus disponibles à la vente ?

Il y a plusieurs cas de figure. Je vais prendre l’exemple des plages arrière. Sur les Peugeot 508, changer les petites pattes en plastique qui la guident dans des rails coûte 900 €... Comme Peugeot achète la plage arrière complète à un équipementier, ces petites pattes en plastique ne sont pas disponibles à la vente aux particuliers. Chez GRYP, nous les fabriquons.

Imprimez-vous des pièces dans des matériaux autres que le plastique, comme la fibre de verre, le carbone ou le métal ?

Oui, nous imprimons des pièces en carbone, en kevlar et en fibre de verre, mais pas en métal. Mais pour développer ce type d’impression en composite ou en métal, il faudrait que nous déménagions nos locaux hors zone résidentielle, pour des raisons de sécurité. Pour les pièces en métal, la plupart ont une fonction essentielle dans la voiture, elles vont par exemple servir à maintenir un élément crucial pour le véhicule. Ce sont donc des pièces de sécurité, que nous n’imprimons pas.

Cependant, nous fabriquons certaines pièces d'ornement en métal. Je travaille par exemple sur un logo. On pourrait le réaliser en plastique chromé et il ressemblerait à du métal. Mais notre client va faire un concours d'élégance et dans ce genre d’évènement, les juges posent un aimant sur le logo pour vérifier que ce soit bien une pièce en métal.

L’impression 3D évolue très rapidement. Êtes-vous confrontés à certaines limites technologiques ?

Aujourd’hui, ce qui nous freine un peu, c'est la démocratisation de certaines matières et technologies.

Par exemple, il y a 10 ans, il était déjà possible de faire du transparent, mais nous ne le faisions pas, car la machine coûtait plusieurs dizaines de milliers d'euros et la matière première était très onéreuse. Je me retrouvais donc avec un plafonnier de Peugeot 205 à 500 euros, ce qui est absurde... Même si la pièce est très jolie, personne ne l'achètera !

Aujourd'hui, j'ai investi et je suis capable de proposer un produit à une vingtaine d'euros.

Quelle est la prochaine étape pour GRYP ?

Nous venons de signer un partenariat en exclusivité avec le CESVI France, un centre de recherche qui travaille avec les assureurs pour le calcul des prix des assurances. Ils prennent des voitures avant qu'elles ne sortent en concession, font des crash-tests à 20 ou 30 km/heure et calculent le prix des réparations. Cela aide les assureurs à calculer au plus juste le prix des primes d’assurance pour un véhicule neuf.

Pour notre partenariat avec le CESVI, on est en train de créer un service qui permettra aux experts d'accéder directement à un catalogue avant que les voitures ne sortent en concession. Et pour les véhicules très récents, d'accéder à un catalogue de pièces fréquemment cassées. Comme leur crash-test va mettre en évidence les pièces qui cassent régulièrement, on va les dessiner et les reproduire en amont. Grâce à ça, les experts pourront par exemple affirmer qu’un choc à 30 km/heure sur un Scenic 4 casse uniquement les pattes de fixation des feux avant.

Et plutôt que de changer les feux avant complets, vous viendrez directement chez nous pour commander les pattes de feux, certifiées par le CESVI. L'idée est d'éviter que les prix de l'assurance n’augmentent dans les années à venir.

Quelles sont vos ambitions dans les années à venir ?

Le but est de fabriquer le produit fini le plus rapidement possible et à la demande. L'impression 3D va sans doute beaucoup évoluer dans les prochaines années. Aujourd'hui, je dessine mes pièces, je paramètre mes machines... C'est assez long. Peut-être que demain, mes clients seront capables, grâce à la solution GRYP, de ne pas passer par toutes ces phases. L'objectif est d’avoir suffisamment de références pour pouvoir installer mon outil de production directement chez mes clients.

Notre but est que demain, GRYP rajoute des références en permanence, labellise son catalogue et que ceux qui le souhaitent puissent intégrer l'outil de fabrication chez eux pour pouvoir, en un simple clic, fabriquer les pièces in situ.

Visuels : © GRYP / Theo Baracassa